دستگاه فرز CNC چیست؟ تاریخچه، مراحل تولید و کاربردهای صنعتی

- توضیحات

- نازو تک

- 33

در این پست میخوانید :

پیشگفتار

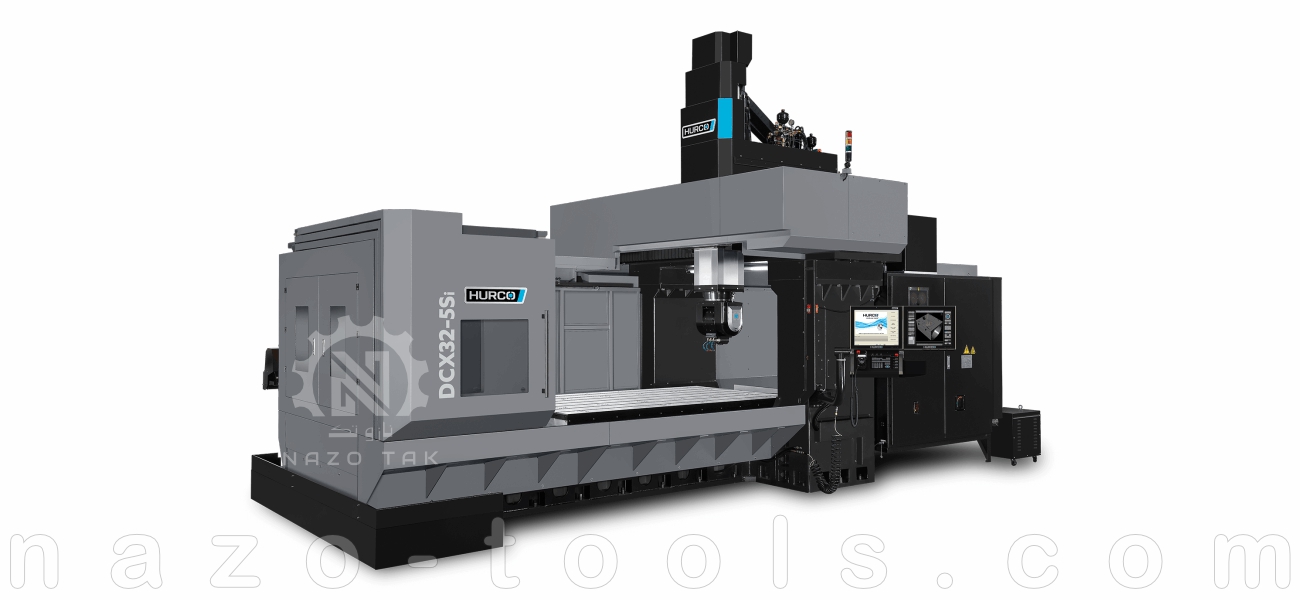

دستگاه فرز CNC یکی از مهمترین دستاوردهای صنعت مدرن در حوزه ماشینکاری و تولید قطعات دقیق به شمار میرود. این دستگاه با بهرهگیری از سیستم کنترل عددی رایانهای، امکان انجام عملیات برادهبرداری با دقت بسیار بالا و تکرارپذیری ثابت را فراهم کرده است. در گذشته، فرزکاری بهصورت دستی و با تکیه بر مهارت اپراتور انجام میشد، اما با پیشرفت فناوری و نیاز صنایع به تولید انبوه قطعات با کیفیت یکنواخت، روشهای سنتی دیگر پاسخگوی نیاز بازار نبودند. همین مسئله باعث شد تا فناوری CNC بهعنوان یک راهحل هوشمند وارد صنعت ماشینکاری شود.

فرز CNC نهتنها یک ابزار مکانیکی، بلکه ترکیبی از مهندسی مکانیک، الکترونیک و نرمافزار است. این دستگاه با دریافت دستورات از طریق کدهای برنامهنویسیشده، حرکات محورهای خود را بهصورت کاملاً کنترلشده انجام میدهد و امکان ایجاد اشکال پیچیده را فراهم میکند. از ساخت قطعات خودرو گرفته تا قالبسازی، صنایع هوافضا، تجهیزات پزشکی و حتی تولید قطعات تزئینی، همگی از تواناییهای این فناوری بهره میبرند.

در این نوشتار تلاش شده است تا دستگاه فرز CNC از جنبههای مختلف مورد بررسی قرار گیرد. ابتدا به مفهوم و تاریخچه پیدایش این دستگاه و روند تکامل آن پرداخته میشود و سپس اجزای اصلی و نقش هر بخش در عملکرد کلی دستگاه معرفی خواهد شد. در ادامه، کاربردهای متنوع فرز CNC در صنایع مختلف بررسی میشود و در نهایت نکات مهم در انتخاب و خرید این دستگاه برای مصارف صنعتی و کارگاهی مطرح خواهد شد. هدف از این محتوا، ارائه یک دید جامع و کاربردی به مخاطب است تا بتواند شناخت دقیقتری از دستگاه فرز CNC و جایگاه آن در صنعت امروز به دست آورد.

دستگاه فرز CNC چیست، چگونه متولد شد و توسط چه کسی ساخته شد؟

دستگاه فرز CNC ( سی ان سی | cnc ) نوعی ماشینابزار پیشرفته است که عملیات برادهبرداری را با استفاده از کنترل عددی رایانهای (Computer Numerical Control) انجام میدهد. برخلاف فرزهای دستی یا نیمهاتوماتیک که حرکت ابزار و قطعهکار توسط اپراتور کنترل میشود، در دستگاه فرز CNC تمام حرکات محورها، سرعت دوران ابزار و عمق برش بر اساس یک برنامه از پیش تعریفشده صورت میگیرد. این ویژگی باعث میشود دقت، تکرارپذیری و کیفیت قطعات تولیدی بهمراتب بالاتر از روشهای سنتی باشد.

ایده اولیه ماشینکاری عددی به دهه 1940 میلادی بازمیگردد. نخستین نمونههای کنترل عددی در صنایع نظامی و هوافضای آمریکا توسعه یافتند. فردی به نام جان پارسونز (John Parsons) بهعنوان یکی از پیشگامان اصلی این فناوری شناخته میشود. او برای تولید قطعات پیچیده هواپیما به روشی نیاز داشت که بتواند مختصات سهبعدی را با دقت بالا کنترل کند. نتیجه این تحقیقات، تولد سیستمهای NC و سپس CNC بود. با پیشرفت رایانهها در دهه 1970، ماشینهای فرز CNC بهتدریج جایگزین فرزهای دستی در صنایع شدند.

مراحل کلی تولید و ساخت دستگاه فرز CNC

ساخت یک دستگاه فرز CNC فرآیندی کاملاً مهندسیشده است که از چند مرحله اصلی تشکیل میشود:

مرحله اول: طراحی مهندسی

در این مرحله، بدنه دستگاه، نوع محورها (سهمحوره، چهارمحوره یا پنجمحوره)، توان اسپیندل و نوع سیستم حرکتی طراحی میشود. نرمافزارهای CAD و CAE برای شبیهسازی تنشها و حرکات به کار میروند.

مرحله دوم: ساخت شاسی و بدنه

بدنه دستگاه معمولاً از چدن ریختهگریشده یا فولاد صنعتی ساخته میشود تا لرزش را جذب کرده و پایداری دستگاه حفظ شود. شاسی نقش ستون فقرات دستگاه را دارد.

مرحله سوم: نصب سیستمهای حرکتی

ریلهای خطی، بال اسکروها و یاتاقان ها روی بدنه نصب میشوند. این اجزا وظیفه حرکت دقیق میز و اسپیندل را در راستای محورهای X، Y و Z بر عهده دارند.

مرحله چهارم: نصب موتور و اسپیندل

موتورهای سروو یا استپ موتور برای حرکت محورها و یک موتور پرقدرت برای اسپیندل نصب میشود. اسپیندل قطعهای است که ابزار برش را نگه میدارد و با سرعت بالا میچرخد.

مرحله پنجم: نصب سیستم کنترل الکترونیکی

کنترلر CNC، درایورها، سنسورها و کابل کشیها نصب شده و سیستم نرمافزاری روی دستگاه پیادهسازی میشود.

مرحله ششم: تست و کالیبراسیون

در پایان، دستگاه تست میشود تا دقت حرکتی، سرعت و کیفیت برش بررسی گردد. این مرحله برای تضمین عملکرد صحیح دستگاه اهمیت زیادی دارد.

اجزای اصلی دستگاه فرز CNC و نقش هر کدام

دستگاه فرز CNC از مجموعهای از قطعات مکانیکی و الکترونیکی تشکیل شده است که هر کدام نقش مشخصی در عملکرد کلی دستگاه دارند.

کنترلر (Controller)

کنترلر مغز دستگاه فرز CNC محسوب میشود. این بخش برنامه G-code را دریافت کرده و آن را به دستورات حرکتی برای موتورهای محورها و اسپیندل تبدیل میکند. کنترلرهای معروف شامل مدلهای صنعتی و کامپیوتری هستند که امکان برنامهریزی پیچیده را فراهم میکنند.

اسپیندل (Spindle)

اسپیندل موتور اصلی چرخاننده ابزار برش است. قدرت و سرعت اسپیندل تعیینکننده توان برادهبرداری دستگاه است. اسپیندلهای پرقدرت امکان برش فلزات سخت را فراهم میکنند، در حالی که اسپیندلهای سبکتر برای چوب و پلاستیک مناسباند.

میز کار (Work Table)

میز محل قرارگیری قطعهکار است. این میز ممکن است ثابت یا متحرک باشد و معمولاً دارای شیارهایی برای بستن قطعه با گیره یا فیکسچر است.

سیستم حرکتی ( ریل و بالاسکرو )

ریلهای خطی و بال اسکروها امکان حرکت دقیق محورها را فراهم میکنند. بالاسکرو با تبدیل حرکت دورانی موتور به حرکت خطی، دقت بالا و حداقل لقی را تضمین میکند.

موتورها (سروو موتور یا استپ موتور)

موتورها مسئول حرکت محورها هستند. سروو موتور دقت و گشتاور بالاتری دارد و در دستگاههای صنعتی استفاده میشود، در حالی که استپ موتور در دستگاههای سبکتر کاربرد دارد.

سیستم خنک کاری

برای جلوگیری از داغ شدن ابزار و قطعهکار، سیستم خنککاری با آب یا روغن تعبیه میشود. این سیستم کیفیت سطح نهایی را بهبود میدهد و عمر ابزار را افزایش میدهد.

بدنه و شاسی

بدنه دستگاه نقش جذب لرزش و حفظ تعادل را دارد. هرچه شاسی سنگینتر و مستحکمتر باشد، دقت دستگاه بیشتر خواهد بود.

دستگاه فرز CNC چه کاربردهایی دارد؟

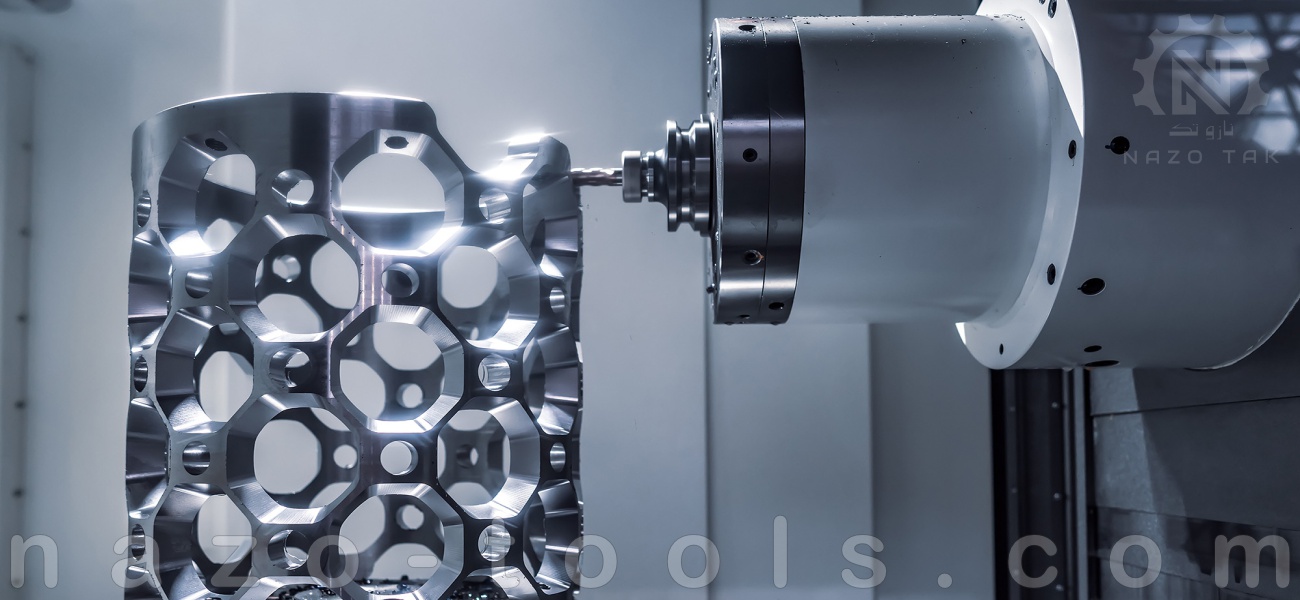

فرز CNC به دلیل دقت بالا و قابلیت تولید اشکال پیچیده، در صنایع گوناگون کاربرد دارد و به یکی از پایههای اصلی تولید صنعتی تبدیل شده است.

صنعت خودروسازی

در تولید قطعات موتور، گیربکس، دیفرانسیل و قالبهای بدنه خودرو از فرز CNC استفاده میشود. این دستگاه امکان ساخت قطعات با تلرانس بسیار پایین را فراهم میکند.

قالبسازی و تزریق پلاستیک

قالبهای صنعتی که برای تولید قطعات پلاستیکی استفاده میشوند، معمولاً با فرز CNC ساخته میشوند. دقت این دستگاه باعث میشود قالبها عمر طولانیتری داشته باشند.

صنایع هوافضا

در ساخت قطعات سبک و مقاوم برای هواپیما و تجهیزات فضایی، فرز CNC نقش کلیدی دارد. آلیاژهای خاص مانند تیتانیوم و آلومینیوم با این دستگاه ماشینکاری میشوند.

صنایع پزشکی

ابزارهای جراحی، ایمپلنتها و قطعات تجهیزات پزشکی با فرز CNC ساخته میشوند، زیرا این دستگاه توانایی تولید قطعات بسیار دقیق و تمیز را دارد.

صنایع چوب و MDF

در ساخت کابینت، دربهای تزئینی و قطعات دکوراتیو از فرز CNC برای برش و حکاکی استفاده میشود.

صنایع هنری و تزئینی

فرز CNC امکان ساخت طرحهای پیچیده سهبعدی روی چوب، فلز و پلاستیک را فراهم کرده و در مجسمهسازی و طراحی دکوراتیو کاربرد دارد.

راهنمای انتخاب دستگاه فرز CNC مناسب

انتخاب دستگاه فرز CNC به عوامل متعددی بستگی دارد و باید متناسب با نوع کاربری انجام شود.

نوع کاربری

اگر هدف کارگاهی و سبک است، دستگاههای کوچک با توان متوسط مناسباند. برای مصارف صنعتی، دستگاههای بزرگ با اسپیندل قوی و بدنه سنگین توصیه میشوند.

تعداد محورها

دستگاههای سهمحوره برای بیشتر کارها کافی هستند، اما برای قطعات پیچیدهتر از مدلهای چهار یا پنجمحوره استفاده میشود.

توان اسپیندل

برای برش فلزات سخت به اسپیندل قوی نیاز است. در مقابل، برای چوب و پلاستیک اسپیندل سبکتر کفایت میکند.

دقت و تکرارپذیری

یکی از مهمترین شاخصها در انتخاب فرز CNC، میزان دقت حرکت محورها و توانایی تکرار یک قطعه بدون خطا است.

نرمافزار و کنترلر

کنترلر باید با نرمافزارهای طراحی و برنامهنویسی مانند CAD/CAM سازگار باشد تا فرآیند تولید سادهتر شود.

هزینه نگهداری و خدمات پس از فروش

دستگاه فرز CNC سرمایهگذاری بلندمدت است، بنابراین دسترسی به قطعات یدکی و خدمات فنی اهمیت زیادی دارد.

اصول نگهداری دستگاه فرز CNC

نگهداری صحیح دستگاه فرز CNC نقش مستقیمی در دقت ماشینکاری و افزایش عمر مفید آن دارد. تمیزکاری روزانه ریلها، میز کار و اطراف اسپیندل از برادهها و گردوغبار ضروری است تا از سایش زودهنگام قطعات جلوگیری شود. گریس کاری و روانکاری منظم ریلها، بالاسکروها و یاتاقانها طبق دستورالعمل سازنده باعث حرکت نرم محورها و کاهش استهلاک میشود. برای این کار میتوانید از گریس پمپ نازو و همچنین برای دسترسی به نقاط مختلف دستگاه فرز سی ان سی جهت گریسکاری از انواع گریس خور NAZO استفاده کنید، همچنین بررسی دورهای اتصالات الکتریکی، کابلها و سنسورها برای پیشگیری از خطاهای ناگهانی اهمیت زیادی دارد. بهترین تجهیز و ابزار مفید برای دسته بندی کابل ها استفاده از بست کمربندی پلاستیکی NAZO میباشد، از طرفی کالیبراسیون دورهای محورها و کنترل هممحوری اسپیندل با میز دستگاه، دقت برش را در سطح استاندارد نگه میدارد. همچنین استفاده از ابزار برش سالم و تیز و تعویض بهموقع آنها از وارد شدن فشار اضافی به موتور و اسپیندل جلوگیری میکند. در نهایت، آموزش صحیح اپراتور و رعایت برنامه سرویس دورهای، مهمترین عامل در حفظ کارایی و ایمنی دستگاه خواهد بود.

جمع بندی و کلام آخر

در نهایت میتوان گفت دستگاه فرز CNC نماد گذار صنعت از مهارت صرف انسانی به دقت مبتنی بر داده و برنامه است. شناخت درست این دستگاه، نحوه ساخت آن و مسیر تاریخی تولدش، به کاربران کمک میکند تا در انتخاب، استفاده و حتی سرمایهگذاری روی آن تصمیمهای هوشمندانهتری بگیرند. آینده این ماشینها نیز به سمت هوشمندتر شدن، اتصال به اینترنت اشیا (IoT) و هماهنگی با هوش مصنوعی در حرکت است؛ مسیری که صنعت را وارد مرحلهای تازه از تولید دقیق و خودکار خواهد کرد.

نازو تک

نازو تک

نوشتن دیدگاه